Wafer sind die Grundlage für die Herstellung von Halbleiterbauteilen und spielen eine entscheidende Rolle in der Elektronikindustrie. Doch welche Bedeutung haben die verschiedenen Wafergrößen und wie beeinflussen sie die Funktion von Halbleiterbauteilen? In diesem Fachartikel werfen wir einen Blick auf 'Das Wafer 1x1', erklären die gängigen Wafergrößen und diskutieren ihre Funktion sowie die jeweilige Bedeutung in der Halbleiterfertigung.

Was ist ein Wafer?

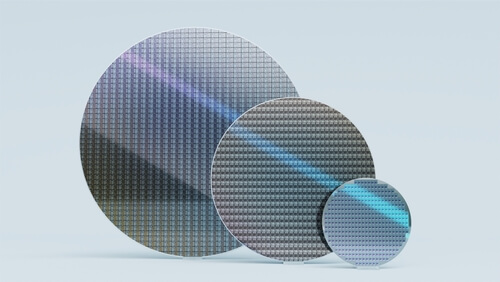

Ein Wafer ist eine dünne runde Scheibe aus Silizium, die als Grundlage für die Herstellung von integrierten Schaltkreisen (ICs) und anderen Halbleiterbauteilen dient. Auf einem Wafer werden durch verschiedene Prozessschritte wie Fotolithografie, Ätzen und Dotieren winzige elektronische Bauteile hergestellt, die später in elektronischen Geräten verwendet werden.

Gängige Wafergrößen

Siliziumwafer gibt es in verschiedenen Durchmessern, wobei die gängigen Wafergrößen in Zoll gemessen werden. Die drei häufigsten Größen sind:

- 6 Zoll (150 mm)

- 8 Zoll (200 mm)

- 12 Zoll (300 mm)

Eine weitere Wafergröße wäre 18 Zoll (450 mm). Allerdings wird diese extreme Wafergröße nicht in der Massenproduktion verwendet, sondern in der Forschung und Entwicklung. Das liegt daran, dass 450 mm Wafer sehr kostenaufwändig sind. Forschungseinrichtungen verwenden 18 Zoll Wafer, um Produktionslinien zu testen und die Kosteneffizienz zu optimieren. Denn je größer ein Wafer ist, desto komplexer müssen die Fertigungsanlagen sein.

Früher übliche Wafergrößen wie 2 Zoll (50,8 mm), 3 Zoll (76,2 mm) und 4 Zoll (100 mm) werden immer seltener und sind teilweise bereits abgeschafft, da die kleinen Scheiben das große Produktionsvolumen bzw. heutige Stückzahlen nicht abdecken können. Eine Ausnahme sind Spezialanfertigungen, die in geringen Auflagen produziert werden, wie zum Beispiel GaAs (Galliumarsenid)-, SiC (Siliziumcarbid)- und InP (Indiumphosphid)-Wafer.

Funktion der Wafergrößen

Die Wafergröße hat direkte Auswirkungen auf die Effizienz und Kosten der Halbleiterfertigung. Größere Wafer ermöglichen eine höhere Ausbeute an Chips pro Wafer, da mehr Bauteile auf einer einzigen Scheibe untergebracht werden können. Das wiederum führt zu einer effizienteren Produktion und zu niedrigeren Stückkosten pro Chip. Aus diesem Grund hat die Funktion der Wafergrößen eine große Bedeutung in der Mikrochip-Produktion.

Herausforderungen extremer Wafergrößen

Obwohl große Wafer viele Vorteile bieten, sind sie auch mit Herausforderungen verbunden. Im folgenden Absatz finden Sie die sechs wichtigsten Punkte, die für eine erhöhte Anfälligkeit verantwortlich sein können:

- Kristalline Perfektion und Verunreinigungen

Wafer erfordern eine extrem hohe kristalline Perfektion. Bei größeren Flächen ist die Prädisposition für Unregelmäßigkeiten bzw. Verunreinigungen im Kristallgitter per se höher und daher auch die Gefahr von Defekten. - Mechanische Spannungen

Bei der Herstellung und Handhabung größerer Wafer entstehen mechanische Spannungen, die zu Brüchen oder Rissen führen können. Diese Spannungen sind schwieriger zu kontrollieren, da größere Wafer empfindlicher auf mechanische Belastungen reagieren. - Temperaturgradienten und thermische Spannungen

Während der Herstellung durchlaufen die Wafer mehrere Hochtemperaturprozesse. Größere Wafer können ungleichmäßige Temperaturgradienten aufweisen, was zu thermischen Spannungen und damit zu Defekten führen kann. - Komplexität der Prozesse

Die Herstellung von Halbleiterbauelementen auf größeren Wafern erfordert komplexere und präzisere Prozesse. Kleinste Abweichungen oder Fehler in diesen Prozessen können sich über die größere Fläche stärker auswirken und zu einer höheren Defektdichte führen. - Partikelkontamination

Mit zunehmender Wafergröße steigt die Fläche, die potenziell durch Partikel kontaminiert werden kann. Selbst mikroskopisch kleine Partikel können Defekte verursachen, die die Funktion der Halbleiterbauelemente beeinträchtigen. - Aufwändige Lithografie

Die Lithografie-Prozesse, die zur Strukturierung der Halbleiterbauelemente verwendet werden, sind bei größeren Wafern anspruchsvoller. Geringste Fehler bei der Belichtung oder Ausrichtung können Defekte verursachen, die sich über die gesamte Waferfläche erstrecken.

Die oben genannten Herausforderungen machen die Herstellung größerer Siliziumwafer technisch anspruchsvoller und erhöhen das Risiko von Defekten, welche die Ausbeute und Zuverlässigkeit der produzierten Halbleiterbauelemente beeinträchtigen können. Umso wichtiger sind sorgfältige Prozesskontrollen und fortschrittliche Fertigungstechnologien, damit die Qualität und Zuverlässigkeit der Halbleiterprodukte gewährleistet werden kann.

Die Bedeutung von Wafergrößen in der Halbleiterfertigung

Insgesamt spielen Wafergrößen eine entscheidende Rolle in der Halbleiterfertigung. Sie beeinflussen Effizienz, Kosten und Leistungsfähigkeit von Halbleiterbauteilen. Aufgrund einer kontinuierlichen Weiterentwicklung und Optimierung von Fertigungstechnologien werden 12 Zoll und 18 Zoll Wafer zunehmend wichtiger. Sie tragen den steigenden Anforderungen der Elektronikindustrie momentan am ehesten Rechnung. Ein umfassendes Verständnis der verschiedenen Wafergrößen bleibt allerdings unerlässlich für die Entwicklung und Produktion hochwertiger und zukunftsfähiger elektronischer Bauteile.

Content Information

Herausgeber: RoodMicrotec GmbH

Quelle: Der Text basiert auf Informationen der RoodMicrotec GmbH.

Copyright: Alle in diesem Artikel veröffentlichten Bilder, Videos und Audiodateien unterliegen dem Urheberrecht. Eine Vervielfältigung im Ganzen oder in Teilen ist ohne schriftliche Genehmigung der RoodMicrotec GmbH nicht gestattet.

Für weitere Informationen oder Anfragen zu einer gemeinsamen Kooperation wenden Sie sich bitte an